Твердотопливные котлы на гранулах (пеллетах)

Содержание:

Принцип работы пеллетного котла

Конструктивные особенности

Бункер для хранения топлива

Механизм подачи топливных гранул

Механизм автоматического поджога

Автоматика

Критерии выбора пеллетного котла

Расчёт потребности в топливных гранулах на зимний период

Установка

Обслуживание

Обзор наиболее популярных моделей и производителей

Пеллеты – топливные гранулы полученные из древесных отходов путём сжатия под сильным давлением. Размер гранулы 8-12 мм - диаметр на 10-15 мм длинны. Имея большую плотность, чем дерево пеллеты обладают удельной теплотой сгорания 4-5 кВт/кг. Такой большой разброс связан с видом древесины и влажностью гранул.

Принцип работы пеллетного котла

Такой же, как и у любого другого твердотопливного. Отличается сам процесс обслуживания в связи с высоким уровнем автоматизации отопительной техники.

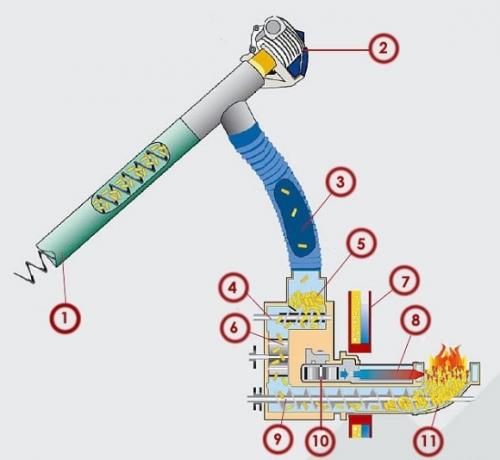

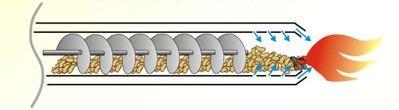

Главный шнек подачи топлива из бункера (1), приводится в действие электромотором (2). Подняв гранулы из накопительной ёмкости, шнек сбрасывает их через гибкий шланг (3) в дозатор (5), где дополнительный шнековый вал (4) отмеряет заданные программой порции топлива, и сбрасывает их на лепестковый клапан (6). Открываясь, клапан сбрасывает порцию пеллет на шнек подачи (9) в зону горения (11). Регулировка интенсивности пламени в горелке, которое нагревает теплоноситель (7) происходит благодаря воздуховоду (8) и нагнетателю воздуха (10).

Возможны небольшие отступления от представленного алгоритма связанные с техническими отличиями котлов разных моделей, но общий принцип остаётся тем же.

Конструктивные особенности

Основными элементами, из которых состоит данный отопительный прибор, являются:• бункер для топливных гранул;

• механизм подачи пеллет;

• модуль автоматического поджига;

• горелка;

• модуль управления с датчиками температуры.

Горелка

В процессе усовершенствования конструкции были разработаны несколько видов горелок.

Факельная. Сгорание пеллет в такой горелке происходит в потоке воздуха, поступающем из нагнетателя, образуя факел пламени от раскалённых углей. Температура может достигать 1200С. При такой конструкции наличие промежуточной камеры дозатора обязательно.

Преимущества:

• небольшие размеры;

• надёжна при эксплуатации, проста в обслуживании;

• Работает с пеллетами низкого качества.

Недостатки:

• небольшая мощность и низкий КПД;

• пламя имеет горизонтальную направленность, в результате может произойти локальный перегрев элементов конструкций котла.

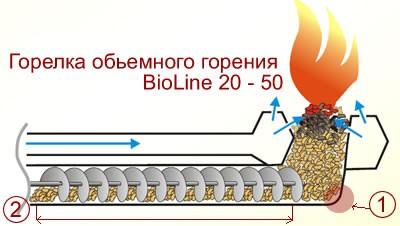

Объёмного горения. Их ещё называют ретортными. Это чугунная или стальная чаша, поступление гранул в которую происходит через центр реторты – снизу, а горение по всей поверхности. Воздух для горения подаётся двумя путями, через центр подачи пеллет и через отверстия в плоскости горелки.

Различают 2 типа реторт по конструкции:

1. неподвижные – более требовательны к качеству топлива, особенно влажности.

2. подвижные (оборотные) – сжигают высокозольное, пыльное топливо, агропелетты, влажную щепу.

Преимущества:

• высокая мощность;

• высокий КПД.

Недостатки:

• большой размер;

• сложная конструкция (особенно у оборотных);

• высокие требования к качеству гранул.

Оба типа ретортных горелок имеют особенности в подаче гранул. Угол наклона (1) должен быть по возможности меньше, чтобы избежать образования шлаковых конкреций. Длинна шнека подачи должна быть небольшой, для уменьшения количества налипшей пыли.

Колосниковая (каминная). Особенность заключается в методе подачи гранул. Они самостоятельно осыпаются в чашу горелки из камеры дозатора. Воздух подаётся из воздуховода сбоку или из отверстий непосредственно в чаше.

В данной конструкции подвижными или статичными элементами являются колосники. Соответственно у подвижных механизмов более низкие требования к зольности и качеству горючих материалов. Данный тип горелки используется исключительно для частного использования или в пеллетных каминах, из-за своей громоздкости.

Бункер для хранения топлива

Встроенный бункер. Конструкционно неотделим от отопительного прибора без разборки. Имеет небольшой объём, что приводит к необходимости частого пополнения запаса гранул. Из положительных сторон – отсутствие первичного передаточного шнека, более простая и надёжная, общая конструкция.Внешний бункер. Возможна любая конструкция, используемые материалы и объём. Начиная от обычной пластиковой бочки и сваренными из уголка конструкциями с фанерными или матерчатыми стенками, и заканчивая промышленными бункерами для сыпучих материалов.

Некоторые конструкции, выпускаемые серийно, предусматривают возможность герметизации бункера. Практика показала, что это излишняя предосторожность. В отапливаемом помещении влажность пелет в герметичном и открытом бункере отличается незначительно.

Правила установки и обслуживания

Прежде чем заказать бункер для топливных гранул или сделать его самому необходимо рассчитать минимально необходимый объём, исходя из того, что 1 тонна пелет занимает 2 м3. Высота бункера особой роли не играет, мнение, что в высоких ёмкостях нижние ряды пелет бывают раздавленными, не отвечает действительности. Сама ёмкость должна находиться в сухом вентилируемом помещении, на расстоянии от 1 м до 12 м до котла. Чем дальше расстояние тем качественней должно быть топливо. Иначе большое количество трухи подаваемой в топку существенно снизит КПД. Усложнённая конструкция шнека – не прямая или с дополнительными перепадами и промежуточными бункерами не запрещена, но неэффективна. В нижней части бункера необходимо предусмотреть наличие «ревизии», для периодической чистки и удаления трухи. Если конструкция имеет большой объём и её загрузка производится со специализированного автомобиля с пневматической подачей, то предусматривается специальный отбойник из резины, а подающее отверстие врезается на 15-20 см ниже от верхнего края бункера.

Если выбрана прямоугольная форма бункера, а его сечение имеет небольшую площадь, то довольно часто можно столкнуться с проблемой «зависания» гранул. В этом случае бункер следует оборудовать шнековым ворошителем.

Механизм подачи топливных гранул

Шнековая подача. Наиболее распространённый и надёжный, но не идеальный тип. Использование жёсткого шнека хоть и гарантирует поступление топлива в котёл, но при длине более 2 м большинство гранул перемалывается в труху. Если бункер отдалён от котла или отверстие подачи находится не на одном уровне с горелкой, конструкция подачи существенно усложняется. Необходим ещё один шнек подачи пеллет непосредственно в котёл, передаточная камера, модуль сопряжения электромоторов, и система противопожарной защиты от обратной тяги. Возможно использование цепной подачи для предварительной доставки. При таком типе гранулы не повреждаются, но производится много шума.Гибкие шнеки с полимерными трубами подачи – это более неприхотливая, хоть и менее надёжная система. Расстояние до бункера может быть увеличено до 12 м. Допускается изгибание трубы до 45. из недостатков можно заметить более сложную и тщательную систему фиксации подающей трубы.

Пневмоподача. При использовании гибких шлангов дальность до бункера хранения увеличивается до 80 м, но при таком способе необходим мощный компрессор.

Новые разработки предполагают использование специальной вакуумной переходной камеры, которая помогает снизить необходимую мощность насоса. Для непосредственной доставки пелет в камеру сгорания используется шнековая подача.

Механизм автоматического поджога

В рабочем режиме интервал включения правильно настроенного котла позволяет воспользоваться остаточным огнём из углей ещё не сгоревших пеллет. Но при стартовом запуске или неоптимальной настройке в работу вступает система автоматического розжига. Эта деталь представляет высокотемпературный фен в отказоустойчивом корпусе.

При его запуске количество потребляемой энергии резко возрастает (150-200кВт/час) по сравнению с обычной работой (до 0,5 кВт/час) Такая система входит в стандартную комплектацию большинства моделей. Но его можно установить и дополнительно. Большинство производителей выпускают такие фены для отдельной продажи, но с мощностью в 2-3 раза большей. Это объясняется потребностью в более высокой температуре для розжига, если фен установлен в неоптимальном, для своего функционирования, месте.

Поджог с помощью керамического или металлического тэна накаливания. Он устанавливается преимущественно в ретортных горелках на нижнем уровне горения пеллет.

В некоторых моделях применяется электродный способ, но он очень чувствительный к влажности топливных гранул.

Автоматика

Управление пелетным котлом заключается в дозировании и подаче топлива в камеру сгорания. Термостат контролирует температуру теплоносителя в системе отопления и регулирует мощность нагнетателя воздуха в горелке. Кроме термостата опционально можно устанавливать более совершенные датчики.

Лямбда зонд контролирует не температуру, а количество остаточного кислорода в раскалённом дымовом газе, и регулирует скорость вентилятора в нагнетающей камере. Благодаря нему экономность котла существенно повышается.

Многие системы позволяют программировать не только постоянную температуру, но и её изменение на протяжении одних суток, разделив на 6 временных отрезков, и всей недели. В современных моделях предусмотрено подключение автоматики котла к системам дистанционного управления.

Управление по локальной линии – входит в стандартную комплектацию. Обычно выполняет функцию, сигнализирующую о произошедших внештатных ситуациях.

Управление по GSM - возможность установки GSM модема входит в стандартную комплектацию некоторых новых моделей, но сам модем необходимо приобретать отдельно. Управление происходит посредством отправки SMS с кодами команд. В набор входит несколько примитивных команд – включить, выключить и получить информацию о текущем состоянии.

Управление через интернет. Весьма дорогостоящая дополнительная опция, дающая полный контроль над управлением посредством SMS, e-mail, и команд через Web интерфейс.

Критерии выбора пеллетного котла

Постоянное совершенствование конструкции твердотопливных котлов, привело к тому, что они начали составлять конкуренцию газовым. Но чтобы в полной мере использовать экономическую выгоду необходимо, чтобы котёл соответствовал определённым параметрам.• сертификация и/или адаптация для работы на территории России;

• эффективность работы с различными типами топливных гранул и в различных режимах;

• возможно ли потребление другого вида топлива кроме пелет

• наличие экономных режимов;

• возможность перехода в режим ГВС, у двухконтурных котлов;

• требовательность к качеству топлива, его зольности;

• минимально допустимая мощность;

• Надёжность и безопасность длительной автономной работы;

• воспроизводимый шум в различных режимах:

- стандартная работа;

- стартовый розжиг;

- подача пелет из внешнего бункера;

• возможность подключения дополнительных датчиков и расширение возможности дополнительного дистанционного управления;

• величина бункера для золы и удобство его очистки;

• системы безопасности:

- предотвращение обратной тяги;

- предотвращение перегрева;

- система автоматизированного пожаротушения;

• наличие автоподжига;

• зависимость от электроснабжения (потребляемое электричество) возможность работы от аккумуляторных батарей.

Расчёт потребности в топливных гранулах на зимний период

Стандарт подбора мощности отопительного прибора в 10 кВт на 100 м2 площади помещения отвечает реальности только в здании возведённом согласно СНиПам. Но если затратить сравнительно немного денег на утепление чердака и стен, установку энергосберегающих стеклопакетов, и систему вентиляции с рекуператором, то экономическая эффективность вырастет во много раз.Согласно статистическим данным в средней полосе России централизованное отопление работает на максимальную мощность 1750 часов в отопительный период. Пелетный котёл средней продуктивности выдаёт тепловую мощность 5кВт/час на 1 кг топливных гранул. Соответственно для отопления 100 м2 площади потребуется 3500 кг топлива за отопительный сезон.

Установка

Для успешной эксплуатации и обслуживания пеллетный котёл требует установки в довольно просторном помещении, отвечающем ряду требований. Оптимальным вариантом будет возведение специальной котельной, но подойдёт и просторный подвал который можно дооборудовать.При монтаже отопительного оборудования следует придерживаться следующих правил:

• устройство теплоизолирующего фундамента под котёл;

• устройство приточной вентиляции, естественной или принудительной;

• установка искрогасителя на дымоход;

• устройство дренажа дымохода;

• установка котла с соблюдением параметров отступов от стен указанных в паспорте изделия;

• обвязка котла;

• герметизация дымохода, котла и бункера;

• устройство системы пожаротушения;

• первичная пуско-наладка.

У большинства котлов в стандартной комплектации есть несколько типов горелок для различных видов топливных гранул. Используйте заданный в спецификации тип. Нарушение этого правила не только резко снизит эффективность, но и может привести к забиванию золой топки и выходу котла из строя.

Обслуживание

Хоть пеллетные котлы и были разработаны как автоматические системы, не требующие особого внимания, но определённые действия по обслуживанию необходимо выполнять:• в начале сезона:

- чистка и заполнение бункера топливными гранулами;

- чистка зольника и камеры сгорания самого котла;

- стартовый – ручной пуск горелки;

- проверка равномерности горения гранул в чаше горелки;

- проверка работоспособности систем автоматического поджига и систем подачи воздуха;

- программирование и перевод котла в автоматический режим;

• раз в неделю:

- досыпать в бункер топливные гранулы;

- очистить бункер зольника;

• раз в год:

- проверить тягу в дымоходе;

- почистить дымоход.

Обзор наиболее популярных моделей и производителей

D'ALESSANDRO Termomeccanika. (Италия) модель серии SCA

• сертифицирован в России;

• двухконтурный;

• 3-ходовой теплообменник;

• чугунная горелка;

• цилиндрический бункер топлива с автоматическим инвертором и системой пожаротушения на 480 л;

• наддув воздуха в топку электровентилятором;

• аналоговая панель управления

Дополнительное оснащение не входящее в стандартную комплектацию:

• электронная система управления с GSM модулем;

• автоматический электророзжиг и поддержка горения;

• регулировка интенсивности пламени лямбда зондом;

• керамический теплопередатчик в топке;

• автоматическое удаление золы;

• спиральные предохранительные вставки в трубки теплообменника;

• датчики наполнения бункера;

• система пневмоочистки шлаков;

• отдельный нагреватель ГВС контура;

• в качестве топлива допускаются пеллеты, стружка, опилки, мелкая щепа;

• подача топлива двухшнековая с промежуточным бункером.

Kostrzewa (Польша) модельный ряд Pellets Fuzzy Logic II P

• в автоматическом режиме работает на пеллетах: промышленных, бытовых, зерновых, мелком угле;

• в ручном режиме на дровах, крупном угле, топливных брикетах;

• КПД – 90%;

• автоматический поджиг;

• несколько экономных режимов – летний, погодный, ГВС, автономный;

• многоязычное меню системы управления;

• табулятор выхлопных газов и лямбда датчик;

• 3 сменных ретортных тарелки для разного вида топлива;

• 4-ох ходовой смесительный клапан для управления и разделения потоков двух контуров;

• 3-ходовой стальной теплообменник;

• увеличенный бункер зольника (очистка раз в 5 мес);

• стальной подающий шнек;

• экономный двигатель с редуктором;

• отдельные насосы для отопления и для ГВС;

• большое количество датчиков и управляющих контуров.

Kiturami (Южная Корея) модельный ряд KRP

• двухконтурный;

• КПД – 92%;

• использует гранулы 1 и 2 категорий;

• встроенный циркуляционный насос и расширительный бак мембранного типа;

• золоприёмник большого объёма, легко доступен;

• эффективный автоматический электрозапал увеличенной площади;

• конструктивно исключена обратная тяга;

• защита от замерзания и перегрева;

• детектор уровня воды в системе отопления;

• программатор с большим выбором функций и готовых экономных режимов – выбор сезона, переключение на нагрев ГВС, автономная работа;

• дистанционный пульт управления с выбором программ;

• дистанционные датчики температуры воздуха (стандартная комплектация);

• увеличенный объём бункера для топливных гранул;

• короткий шнековый путь к топке не повреждает гранулы.

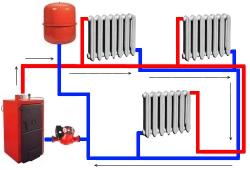

Схема

Видео

Терморегулятор для радиатора отопления (Обзор)

Что такое терморегулятор

Циркуляционный насос для систем отопления

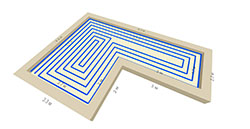

Основные принципы теплого пола

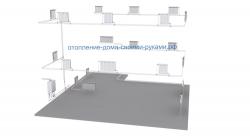

Двухтрубная система отопления частного дома

Отопление загородного дома с принудительной циркуляцией